Dans cette nouvelle série d'articles sur l'innovation, Darren Eastwood, responsable du développement commercial chez CDE, nous explique la dynamique d'innovation en place au sein de l'entreprise.

Les ingénieurs se basent constamment sur l'expérience humaine pour apprendre et évoluer, qu'il s'agisse de la manière dont nous utilisons nos voitures ou dont nous interagissons avec un site web. C’est également le cas avec nos installations de lavage de sable.

Nous avons récemment lancé le nouveau site web CDE dont le développement a été guidé par la compréhension de l’expérience des utilisateurs. De façon logique, cela a été la base pour la conception d’une interface en phase avec leurs attentes et leurs besoins. Cette façon de procéder m'a fait réfléchir à la manière dont nos ingénieurs et nos designers génèrent des innovations, qu’elles soient progressives ou révolutionnaires.

Je lance ainsi cette série blog sur l'innovation avec mon collègue Kevin Vallelly, directeur de l'ingénierie chez CDE, pour expliquer comment comprendre l'expérience utilisateur permet à nos équipes de révolutionner le processus d’innovation.

Dans ce post, j'explique les bénéfices obtenus grâce à nos innovations en matière de classification hydraulique pour les sables de verre, de fracturation et recyclés.

Classification hydraulique

La classification à contre-courant est l'art d'empêcher ce qui devrait couler à couler pendant assez longtemps pour encourager ce qui ne flotte pas à flotter.

Dans le monde du lavage des matériaux et des minéraux, ce processus nous nous aide à réaliser de multiples fonctions de traitement et fait partie intégrante de plusieurs de nos solutions. Au fil des ans, nous l'avons utilisé pour éliminer le lignite, le mica, les hydrocarbures, les contaminants organiques et pour déchlorer les argiles. Nous l'avons utilisé pour séparer les sables en vue de productions spécialisées, comme le mortier, le golf ou la fracturation. Nous l’avons utilisé pour éliminer des sables la portion 300-600 microns, ou #30-#50, et atteindre les spécifications béton. Si seulement toutes les spécifications étaient aussi faciles à atteindre.

M’étant tenu au sommet de suffisamment de classificateurs au fil des ans, à la fois pour observer la classification et pour obtenir un meilleur signal téléphonique, j’ai commencé à me demander si les classificateurs horizontaux ne prenaient pas quelques bouchées de la cerise (...ou quelques coupes dans la gradation) ?

Chaque fois qu'un matériau est traité, il entraîne un coût, qu’il s'agisse de l'alimentation d'une pompe, de l'usure d'un composant ou d'un tuyau, d'un roulement à graisser ou d'une installation nécessitant une passerelle d’accès. En analysant chaque étape de ce process et en écoutant les retours d’expérience de nos clients, nous avons commencé à voir où nous pouvions supprimer des étapes pour réduire les dépenses de capitaux, avoir un impact sur les coûts opérationnels et améliorer la qualité des matériaux sortants.

Cette entreprise a conduit nos ingénieurs à réimaginer la manière dont notre solution de classification existante pouvait être réglée et adaptée. L'innovation qui en a résulté nous permet à la fois de dévaser les matériaux (en enlevant la portion 0-150 microns, ou 0-#100) et de créer un point de coupe spécifique (autour de 300-700 microns, ou #25-#50), obtenant ainsi deux solutions d’un même système et créant un processus réellement rentable.

Voici quelques exemples pour expliquer concrètement la valeur ajoutée de cette innovation :

Production de sable de verre

Produire la granulométrie de sable de verre correcte, avec la clarté nécessaire, est une solution éprouvée du catalogue CDE. Cependant, obtenir la spécification de produit requise nécessite généralement une combinaison de classification hydraulique et de criblage. Les critères de tolérance élevés du sable de verre nécessitent normalement plusieurs passes de criblage fin et classification pour obtenir le résultat souhaité.

Toutefois, avec cette approche plus novatrice de la classification hydraulique, notre procédé peut éliminer ou dévaser le matériau dans le flux de sable de 0-125 microns (0-#120) de la première étape. La deuxième étape élimine ensuite le sable de verre jusqu'à 125-500 microns (#120-#35), créant ainsi deux points de coupure à partir du matériau de sable de verre fin entrant, au sein du même système.

Les économies opérationnelles, d’espace et d'énergie et en font un moyen plus d’autant plus attrayant pour obtenir ce résultat. Plus important encore, il permet de transformer des matières premières, auparavant considérées comme intraitables, en produits commercialement viables.

Les tests sur site ont non seulement prouvé la capacité de traitement, mais aussi la précision de la séparation. De la classification grossière (700 microns/25 mesh) au déchaulage de base, la solution a montré que de grandes portions de la granulométrie peuvent être capturées et réintroduites, de manière contrôlée, pour atteindre les spécifications recherchées.

La capacité de tonnage de ce système a été testée à des niveaux conformes aux alternatives actuelles et peut atteindre des rendements plus élevés, des points de coupe plus gros et produire un produit supplémentaire. Le point de coupure plus élevé qui est atteint comble l'écart entre les classificateurs conventionnels et les solutions de criblage, ce qui signifie qu'il faut moins de cribles, voire aucun. Cela permet de minimiser les étapes et les manipulations en aval, comme le criblage humide ou sec. La nature compacte de ce procédé réduit l'encombrement et le coût, en évitant notamment la nécessité pour des passerelles d’accès et en réduisant la tuyauterie, par rapport aux solutions équivalentes actuellement disponibles sur le marché.

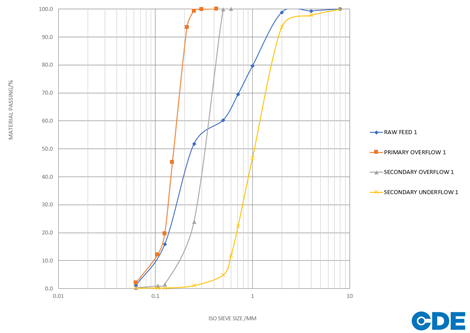

La figure 1 ci-dessous montre les résultats de point de coupe typiquement obtenus. Dans ce cas, des matériaux entrants ont été adaptés pour produire du sable de verre conforme aux spécifications.

La figure 1 ci-dessous montre les résultats typiques du point de coupe que nous pouvons obtenir. Dans ce cas, les matériaux d'alimentation ont été adaptés pour produire du sable de verre.

Sable de fracturation

La production de sable de fracturation repose généralement sur le criblage pour atteindre les tolérances de granulométrie élevées requises. Les coupes typiques, #40-#140, ou encore plus serrées #40-#70 / #70-#140, nécessitent toutes de multiples étapes de préparation avant que la taille et la turbidité puissent être produites de manière fiable. En supprimant cette étape supplémentaire, les innovations CDE en matière de séparation hydraulique permettent de réaliser des économies considérables avant le calibrage final à sec et l'injection dans le puits.

Une plus grande précision de la granulométrique entraîne une amélioration de l'efficacité, ce qui signifie plus de rendement dans le produit final et moins de déchets pour les bassins ou le traitement des boues. La réduction de l’espace occupé au sol et des besoins en énergie se traduit par des économies importantes.

L'efficacité de nos résultats de classification hydraulique montre des séparations de particules précises et efficaces, ce qui permet de réduire ou de supprimer la double manipulation et d'autres étapes en aval.

Bien que chaque site soit différent, il est possible d'économiser 5 à 10 % sur les dépenses d'investissement et jusqu'à 5 % sur les coûts d'exploitation - des économies considérables sur toute la durée de vie de l'installation.

Sable recyclé

Dans les applications de recyclage, le besoin de traiter le sable poli, de le dévaser, de le séparer et de le recombiner, est souvent essentiel pour atteindre les spécifications recherchées. Les solutions de recyclage CDE utilisent plusieurs étapes pour essorer et décontaminer. Alors que notre système de classification conventionnel divise et dévase le sable, notre classificateur hydraulique nous permet de faire tout cela dans le même système, créant trois matériaux sortants distincts, sans besoin d'une deuxième classification.

Nous pouvons déterminer où nous voulons cibler le point de coupure le plus élevé (généralement 500-700 microns, ou #25 - #35 mesh). Cela permet de séparer puis recombiner les granulométries inégales d'excavation entrantes pour assurer que le matériau soit conforme aux spécifications. Cette fiabilité de la granulométrie des matériaux a été essentielle pour garantir l’adhésion à une réutilisation sûre et responsable des produits recyclés. Avec les matériaux recyclés, il est vrai que vous n’avez pas un contrôle total sur les matériaux entrants, mais vous avez le contrôle sur ce qui sort.

La capacité d'obtenir ces granulométries de sable, tout en prenant un flux dévasé pour un traitement ultérieur, constitue une autre économie de capital et sur les coûts opérationnels.

L'AVENIR

C’est en pensant à l'expérience utilisateur, que nous nous sommes demandé s'il existait un moyen encore plus efficace d'atteindre le même objectif.

C’est ainsi qu’est né le classificateur hydraulique à double étage. C'est un outil de plus dans l'arsenal CDE, qui nous permet d'apporter au marché une solution mieux adaptée aux besoins de l'utilisateur, plus rentable, plus efficace en termes de consommation d'eau, d'énergie et d'espace, et plus durable.

A CDE, nous avons l'innovation dans le sang et nous encourageons les esprits novateurs. Nous sommes toujours à la recherche de personnes avec un esprit curieux et qui regardent les choses différemment, pour rejoindre notre équipe. Si c'est votre cas, visitez notre page carrières et contactez-nous.